鋼結構工程施工質量控制的方法

鋼結構工程制作與安裝單位如何在施工中實施質量控制,主要是通過有關部門具有質控職能的專職和兼職人員在質量控制中履行自己的職責。其質量控制的方法主要是通過編制和審核有關技術文件、報告、通過現場過程檢查和最終檢驗以及進行必要的試驗等方法進行。

對技術質量文件、報告的編制和審核,是對工程質量進行全面控制的重要手段,其具體內容如下:

1、制作項目

(1)審核施工圖、設計變更、修改圖。

(2)試驗和編制有關應用新工藝、新技術在、新材料、新結構的技術鑒定書。

(3)編制和審核技術工藝文件(如制作要領書、技術指導書、涂裝要領書、包裝與運輸要領書、工藝規程)等,質量檢驗文件(如質量檢查要領書、質量檢查表式等)。

(4)對有關材料、半成品的質量檢查表式等。

(5)及時反饋反映工序質量動態的統計資料或管理圖表。

(6)及時處理有關工程 項目質量事故,作好處理報告,提出合適的糾正與預防措施。

(7)做好產品驗收交貨資料。

2、安裝項目

(1)編制與審核施工方案和施工組織設計,確保工程質量有可靠的技術措施。

(2)審核正式開工報告,下達開工指令。

(3)審核進入施工現場各分包單位的技術資質證明文件、人員上崗資質證書。

(4)審核有關材料、成品、半成品的質量檢驗指靠、材質證明書、試驗報告。

(5)審核施工圖、設計變更、修改圖紙與通知、協議、指示。

(6)編制與試驗有關應用新工藝、新技術、新材料、新結構的技術鑒定書。

(7)做好工序交接檢查、分項分部工程質量檢查報告。

(8)及時處理有關質量事故,做好處理報告,提出合適的糾正與預防措施。

(9)及時反饋工序質量動態的統計資料或管理圖表。

(10)及時做好工程項目驗收資料。

1、檢查內容

(1)物資準備檢查。對采購的材料、進場的鋼構件,顧客提供的產品外觀、尺寸上是否滿足技術質量標準,機工具輥否處于良好工作狀態。

(2)開工前檢查。現場是否具備開工條件,開工后能否保證工程質量。

(3)工序交接檢查。對于重要工序或對工程質量有重大影響的工序,在自檢互檢的基礎上,還要加強質檢人員巡檢和工序交接檢查。

(4)隱蔽工程檢查。凡是隱蔽工程需質檢人員認證后方能掩蓋。安裝現場此工作尚須經顧客監理認證。

(5)跟蹤監督檢查。對施工難度較大的工程結構,或有特殊要求易產生質量問題的施工應進行隨班跟蹤監督檢查。

(6)對分項、分部工程完工后應在自行檢查后,經監理人員認可,簽署驗收記錄。

2、檢查的方法

檢查方法分現場進行質量檢查和試驗檢查

(1)現場進行質量檢查的方法有目測法和實測法

a、目測法

目測檢查法的手段,可以歸納為看、摸、敲、照四個字。

【看】就是根據質量標準進行外觀目測。如:鋼材外觀量,應是無裂縫、無結疤、無折疊、無麻紋、無氣泡和無夾雜;施工工藝執行,應是施工順序合理,工人操作正常,儀表指示正確;焊縫表面質量,應是無裂縫、無焊瘤、無飛濺,咬邊、夾渣、氣孔、接頭不良等應達到《施工及驗收規范》的有關規定。

涂裝施工質量,應是除銹達到設計和合同所規定的等級,涂后4h不得雨淋,漆膜表面應均勻、細致、無明顯色差、無流掛、失光、起皺、針孔、氣泡、脫落、臟物粘附、漏涂等。

【摸】 就是手感檢查。主要適用于鋼結構工程師中的陰角,如鋼構件的加勁板切角處的光潔度和該處焊接包角情況可通過手摸加以鑒別。

【敲】 就是用工具進行音感檢查。如鋼結構工程柱角墊板是否墊實,高強度螺檢連接處是否密貼、打緊均可采用敲擊檢查,通過聲音的虛實確定是否緊貼。

【照】 對于難以看到或光線較暗部位,則可采用鏡子反身射或燈光照射的方法進行檢查。

b 實沒法

實測檢查法,就是通過實測數據與施工規范及評定標準所規定的允許偏差對照,來判別質量是否合格,實測檢查法的手段,可以歸納為量、拉、測、塞四個字。

【量】 就是用鋼卷尺、鋼直尺、角尺、游標卡尺、焊縫檢驗尺等檢查制作精度,量出安裝偏差,量出焊縫外觀尺寸。

【拉】 就是用拉線方法檢查構件的彎曲、扭曲。

【測】 就是用測量工具和計量儀器等檢測軸線、標高、垂直度、焊縫內部質量、溫度、濕度等的偏差。

【塞】 就是用塞尺、試孔器、弧形套模等進行檢查。如用塞尺對高強度螺栓連接接觸面間隙的檢查,孔的通過率用試孔器進行檢查,網架鋼球用弧形套模進行檢查。

(2)試驗檢查

試驗檢查是指必須通過試驗手段,才能對質量進行判斷的檢查方法。如對需復驗的鋼材進行機械性能試驗和化學分析、焊接工藝評定的試驗、焊接拖帶試板試驗、高強度螺栓連接副試驗、摩擦面的抗滑系數試驗等。

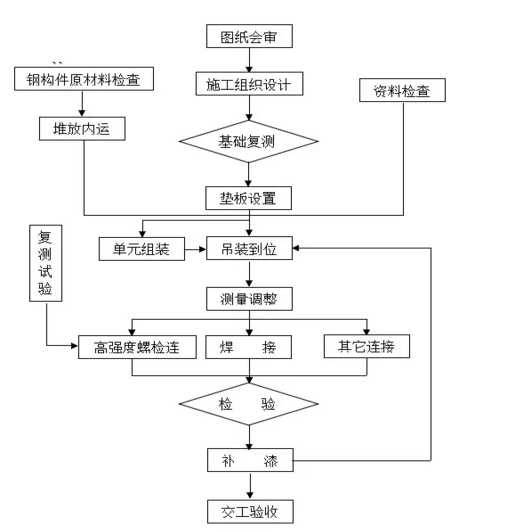

一般安裝工程作業流程

制作項目作業流程技師控制一覽表

序號 | 作業程序名稱 | 質量控制內容 |

1 | 放樣、號料 | 各部尺寸核對 |

2 | 落斷、切割 | 直角度,各部們尺寸檢查,切割面粗糙度、坡口角度 |

3 | 鉆孔 | 孔徑、孔距,孔邊距,光潔度,毛邊,垂直度 |

4 | 成型組裝 | 鋼材表面熔渣、銹、油污之清除,間隙,點焊長度、間距、焊腳、直角度、各部位尺寸 |

5 | 焊接 | 預熱溫度、區域,焊渣清除,焊材準備工作;焊接缺陷,必要的理化試驗和無損檢測 |

6 | 矯正 | 直角度,垂直度,拱度,彎曲度,扭曲度,平面度,加熱溫度 |

7 | 端面加工、修整 | 長度,端面平整度,端面角度 |

8 | 熱處理 | 溫度控制,硬度控制 |

9 | 鍛件 | 外觀缺陷,溫度控制,尺寸偏差 |

10 | 除銹 | 表面清潔度,表面粗糙度 |

11 | 涂裝 | 目測質量,涂層厚度(干膜),氣候,不油漆處的處理 |

12 | 包裝編號 | 必要的標識,包裝外觀質量,包裝實物核對 |

13 | 貯存 | 堆放平整,防變形措施,表面油漆狀況 |

14 | 裝運 | 裝車明細表,外觀檢查 |

15 | 預裝 | 安裝部位尺寸偏差,方向標識 |

安裝工程質量控制一覽表

序號 | 作業程序名稱 | 質量控制內容 |

1 | 原材料、鋼構件等的檢查 | 核對材質規格,出廠證明書檢查,各部尺寸的測量,構件外觀檢查,必要的理化試驗 |

2 | 堆存內運 | 外觀檢查,防變形措施 |

3 | 基礎復測 | 水平線,柱軸線 |

4 | 墊板設置 | 填實情況,尺寸位置,固定情況 |

5 | 吊裝就位與調整 | 吊裝垂直度、水平度,位移偏差等尺寸檢查 |

6 | 高強度螺檢連接 | 試驗報告,初擰與終擰扭矩,摩擦面的處理情況,終擰后的檢查 |

7 | 焊接 | 預熱情況,焊渣清除,焊道尺寸,焊接缺陷與處理,必要的理化試驗和無損檢測 |

8 | 矯正 | 網架糾偏措施實施情況 |

9 | 實測記錄 | 實測數據核實認證 |

10 | 除銹 | 表面清潔度,外觀油污等 |

11 | 涂裝 | 測定干膜厚度,氣候情況,補漆處的處理等 |

12 | 交工驗收 | 資料準備情況,實物質量情況 |